A cura di Redazione

Nel raffreddamento delle batterie di un auto elettrica è preferibile (e conveniente) raffreddare tramite aria esterna anziché installare e gestire un condotto di raffreddamento separato, a base d’acqua. La direzione del flusso d’aria è determinata sia dalle perdite di carico differenziali in diverse sezioni di attraversamento, sia dalla forze inerziali, in base alla forma del condotto. In relazione quanta aria e con quale velocità passa nelle diverse regioni/sezioni può verificarsi un raffreddamento sbilanciato, generando una distribuzione di temperatura non omogenea che oltre a agenerare inefficienze della batteria potrebbe causare situazioi pericolose.

Per evitare questi problemi e bilanciare i flussi è necessaria una analisi dettagliata del flusso d’aria attraverso il pacco batterie.

Al giorno d’oggi, siccome i pacchi batterie automobilistici sono direttamente correlati alle prestazioni dei veicoli elettrici, le attività di efficientamento degli spazi ed il nesting dei singoli moduli sono molto importanti. Contrariamente al miglioramento tecnologico, diversi problemi di sicurezza come il deterioramento delle prestazioni a causa delle alte temperature di esercizio e la riduzione della durata della batteria causano spesso grossi grattacapi ai progettisti.

Il raffreddamento forzato ad aria nelle auto è preferibile ad altre soluzioni poiché l’ingresso del fluido è naturalmente ottenuto con la marcia del veicolo. È necessario tuttavia comprenderne le caratteristiche fisiche fondamentali e progettare il flusso d’aria interno, ed il conseguente effetto di raffreddamento per garantire un buon funzionamento del sistema. Come? Attarverso una analisi CFD del flusso d’aria…

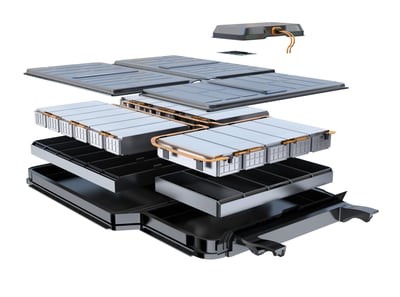

Esploso di un pacco batterie per auto elettrica.

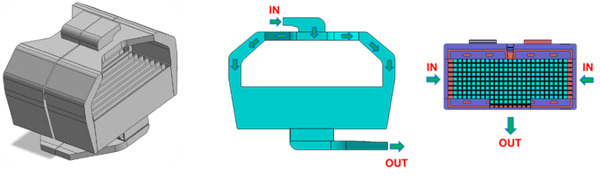

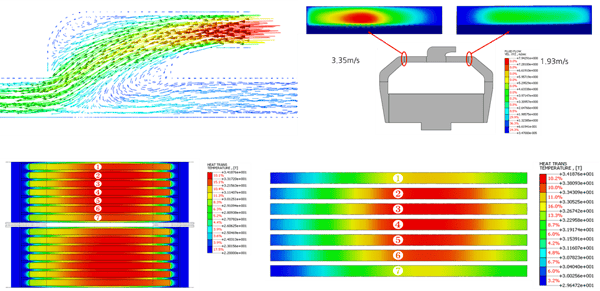

Grazie ad una analisi CFD è possibile studiare e visualizzare sia il moto dell’aria all’interno del sistema sia la distrbiuzione di temperature sul sistema stesso.

In un approccio progettuale tradizionale, dopo essersi basati sull’esprienza nel produrre le revisione “zero” del progetto, si effettuano verifiche sperimentali, che sono in grado di generare un set di informazioni limitato, laddove si è deciso eseguire rilevazioni tramite sensori, termocoppie o flussimetri. Grazie all’analisi CFD la quantità di informazioni è nettamente maggiore, essendo in grado di produrre mappe dettagliate “full filed” dei vari parametri di interesse. I risultato sono poi soggetti esclusivamente ad una corretta impostazione del modello di calcolo, mentre in una campagna sperimentale, intuito, esperienza e fortuna sono un mix equilibrato di fattori che hanno un ruolo importantissimo sull’utilità dei risultati prodotti.

Una manciata di misure puntuali di portata, laddove possibili, non sono nulla in confronto alla visualizzazione a pieno campo, tramite mappe di colore o linee di flusso, del flusso d’aria tra i pacchi batterie, informazione fondamentale per valutare l’efficacia del raffreddamento. Una portata d’aria non bilanciata genera gradienti di temperatura elevati, il che può portare ad una degradazione delle prestazioni o ad una riduzione della durata della batteria, fino a problemi di sicurezza (uno fra tutti l’innesco e la combustione..).

Esploso di un pacco batterie per auto elettrica.

In un meccanismo di raffreddamento forzato velocità del fluido e superficie di scambio sono i due fattori che massimizzano le prestazione di scambio termico. Più è elevata è la velocità e maggiore è la superficie di contatto, più calore potrà essere asportato dal fluido che lambisce la superficie calda da raffreddare. Da un punto di vista fluidodinamico, i parametri a cui prestare attenzione sono la traiettoria del flusso, le caratteristiche fisiche e termiche dei materiali (solidi e fluidi) nell’analisi e le condizioni al contorno. Attraverso un’analisi CFD, oltre alla distribuzione di velocità lungo la traiettoria del flusso e le temperature del fluido stesso, è possibile stimare e quindi verificare il campo di temperatura sulla superficie ed all’interno dei corpi solidi del modello, se vengono opportunamente modellati. Nel caso di una batteria è importante che il solido che la rappresenta nel modello fluidodinamico abbia tutte le caratteristiche fisiche, di scambio termico e di generazione di calore opportunamente definite, meglio se in modo puntuale per ogni materiale coinvolto.

Come già introdotto, la geometria dei condotti ha un ruolo importante nella definizione del campo si moto del fluido di raffreddamento, la cui ottimizzazione è ottenuto attraverso approcci di Design-by-Analysis, andando a valutare l’effetto di piccole o grandi variazioni geometriche sul campo di moto del fluido e sulle temperature del sistema. Fare la stessa cosa in modo empirico è spesso possibile solo localmente, con un efficienza degli sforzi profusi molto inferiore. I costi della sperimentazione insieme ai tempi e costi della prototipazione rispetto ai costi ed i tempi di simulazione di una design review sono decisamente superiori. La differenza di costo tra una analisi CFD e la prototipazione fisica è stimabile tra il 50% e l’80% [1] variabile in base alla complessità del progetto, alla disponibilità di risorse e ad altri fattori.

[1] A. Schröder, D. Paul, e A. Pohlmann, “Comparison between CFD simulations and experimental measurements for the optimization of a thermoelectric generator“, Energy Procedia, 2012

Risultati dell’analisi CFD.

Nell’esempio riportato, lo studio fluidodinamico ha da subito evidenziato un netto sproporzionamento della distribuzione di velocità tra i due condotti dovuto alla particolare configurazione del condotto di alimentazione che favorisce il flusso nel ramo di sinistra dove la velocità dell’aria è circa il doppio rispetto all’altro ramo. A causa del flusso differenziale, la distribuzione di temperatura nel pacco batterie risulta asimmetrica compromettendone il buon funzionamento.

Il progettista con queste informazioni ha potuto ripensare il tratto di alimentazione uniformando la velocità tra i due rami realizzando quindi un raffreddamento uniforme e simmetrico nel pacco batterie.

Le analisi di raffreddamento forzato attraverso CFD sono fondamentali per garantire prestazioni ottimali, affidabilità e sicurezza nei prodotti moderni. Solo comprendendo e ottimizzando il flusso termico possiamo realizzare innovazioni significative e superare le sfide tecnologiche.