A cura di Redazione

Nella produzione di dispositivi semiconduttori, le apparecchiature per il trattamento termico devono avere un’eccellente capacità di mantenere una temperatura uniforme all’interno della camera di processo e dunque sul wafer di silicio in trattamento.

Se la temperatura circonferenziale di un wafer circolare è inferiore a quella della parte centrale sotto l’effetto di cicli termici questa disuniformità di temperatura provoca seri problemi, come ad esempio la deformazione del wafer, la creazione di uno strato disomogeneo e non uniforme, e/o lo slittamento del film conduttore dopo il trattamento termico.

Inoltre, poiché l’assorbimento dei raggi radianti, e quindi del calore, varia notevolmente a seconda dello spessore o delle caratteristiche ottiche del film sottile depositato sul wafer, è molto complesso calibrare un sistema di controllo della temperatura in funzione dello spessore del film. quando i wafer hanno poi una geometria irregolare, mantenere una temperatura uniforme su tutta la sua estensione è ancora più difficile rendono più difficile, questo perché lo spessore del film, e dunque le proprietà ottiche, cambiano localmente.

Anche la rugosità della superficie del wafer e la struttura o le proprietà ottiche del lato inferiore del wafer stesso hanno una influenza sulla misura accurata della temperatura del wafer. La sfida più grande per i progettisti di sistemi di trattamento è mantenere uniforme la temperatura del wafer e misurarne e controllarne in modo accurato la temperatura.

I progettisti che sviluppano apparecchiature di trattamento termico per semiconduttori devono affrontare le seguenti sfide:

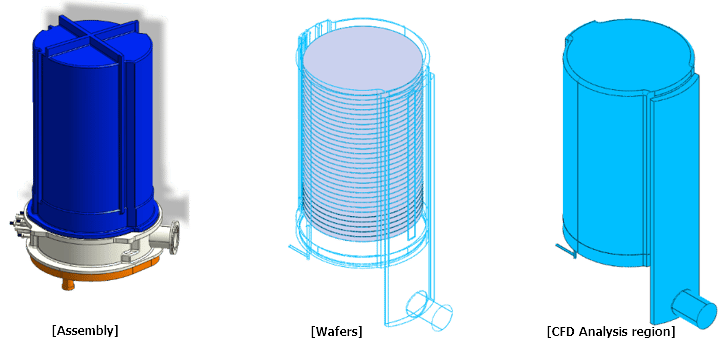

Struttura tipica di un wafer. (i) Assieme della camera; (ii) vista interna del wafer; (iii) volume di fluido per il modello fluidodinamico del sistema.

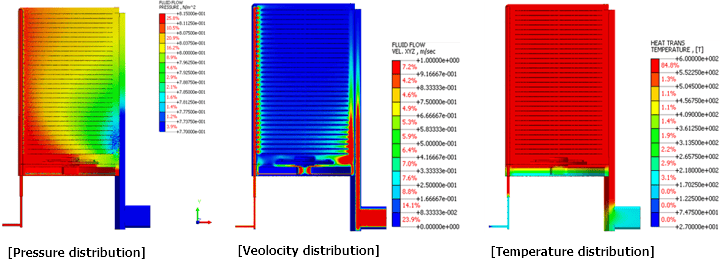

La progettazione di questi dispositivi è sempre più spesso guidata da una vera e propria campagna di simulazioni termofluidodinamiche (CFD). Attraverso l’analisi CFD, è possibile verificare i risultati della distribuzione di pressione, velocità e temperatura. Quando si producono le prime simulazioni ed i primi modelli è sempre una buona prassi validare i propri modelli ed i relativi risultati con una campagna sperimentale volta appunto a definire la fedeltà del modello di calcolo rispetto al dato sperimentale. Se i dati inizialmente non sono precisi, è possibile modificare i parametri della simulazione quali le caratteristiche fisiche del fluido o la conducibilità ed i coefficienti di scambio del sistema, al fine di avere dei risultati più fedeli. Una volta che il modello numerico è settato con la precisione voluta diventa uno strumento di progettazione potentissimo, capace di prevedere gli effetti di scelte progettuali e di qualsiasi modifica alle variabili di progetto e di processo.

Il processo di trattamento termico dei semiconduttori avviene in un forno. Una volta che la camera di trattamento è portata a regime, la sua temperatura di processo (pari a circa 1000°C) è mantenuta per un periodo di tempo che dipende dalla lavorazione che si vuole realizzare. Nella condizione di regime, vengono introdotti nella camera numerosi wafer (tipicamente 200 – 300 pezzi) e successivamente è iniettato un gas di trattamento che deve distribuirsi nella camera in modo uniforme.

Normalmente per studiare questo fenomeno si usa l’analisi termica coniugata (conjugated heat transfer) utilizzando modelli di gas ideale per la descrizione del fluido. Grazie alle simulazioni CFD è possibile ottenere risultati in un tempo ragionevole di calcolo e verificare l’effetto di diverse variabili e parametri di processo (e di fluido), oltre che verificare eventuali deformazioni del wafer a causa di temperature differenziali. L’analisi termo-fluidodinamica e quella termo-meccanica in midas NFX sono effettuate all’interno di una unica interfaccia grafica e con un unico modello di calcolo.

Nell’esempio che segue è stata studiata la distribuzione della temperatura (uniformità) del wafer in funzione della diffusione del gas iniettato in ingresso alla camera di trattamento.

Esempio dei risultati di una simulazione CFD sul wafer.

Obiettivo delle simulazioni e l’analisi della distribuzione di temperatura wafer semiconduttore, in funzione della distribuzione del moto del gas iniettato nell’apparecchiatura di trattamento.

La progettazione delle attrezzature per il trattamento termico dei semiconduttori richiede una rigorosa uniformità di temperatura per evitare difetti. L’analisi CFD offre un approccio virtuale per ottimizzare il design, garantendo una distribuzione uniforme del calore. L’integrazione di simulazioni numeriche e sperimentali è cruciale per mettere a punto modelli numerici predittivi precisi che garantiscano la qualità del prodotto finale.