A cura di Redazione

In questo articolo parliamo di “Analisi delle vibrazioni”, esplorando un caso pratico legato all’analisi delle deformazioni e delle sollecitazioni indotte su un’apparecchiatura durante il suo trasporto. Le vibrazioni subite da un oggetto durante la sua movimentazione derivano dalle forze inerziali.

Un esempio comune è quanto si verifica ad una persona nell’abitacolo di una automobile – ad esempio una Delorean 😉 – quando questa accelera o frena bruscamente, il passeggero si trova a dover fronteggiare brusche spinte causate dai repentini cambiamenti di velocità.

Nel caso di un prodotto, le azioni inerziali e le relative vibrazioni o oscillazioni possono arrecare danni al prodotto trasportato.

Didascalia immagine

Nel caso di movimentazione di strumentazione delicata, le domande a cui il progettista è chiamato a rispondere sono…

“Qual è la velocità di percorrenza più adeguata?”

“Posso trasportare carichi pesanti in modo sicuro?”

Vediamo quindi come sia possibile verificare diversi scenari di movimentazione e/o di progetto grazie a simulazioni FEM.

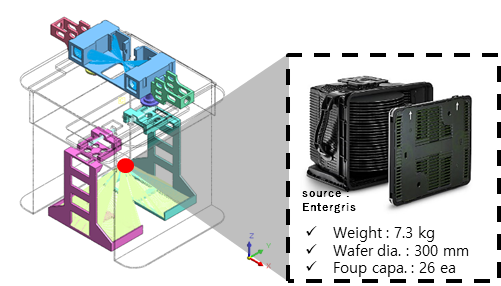

Il caso trattato è relativo ad una linea aerea di trasporto lungo una linea di assemblaggio industriale.

Linea di trasporto area in una linea di montaggio.

È necessario verificare le azioni inerziali sull’attrezzatura generate dalle accelerazioni/decelerazioni o dai cambi di traiettoria durante il trasporto?

La linea aerea di movimentazione oggetto dello studio sposta automaticamente componenti o prodotti semi-assemblati in modo intermittente tra le diverse stazioni di assemblaggio. Lo spostamento da una stazione all’altra comporta accelerazioni e decelerazioni. Se l’oggetto manipolato è particolarmente delicato, potrebbe subire danni a causa delle azioni inerziali a cui è sottoposto. È il caso del Front Opening Unified Pod (FOUP), un contenitore in plastica progettato per contenere e trasportare wafer di silicio in modo sicuro e protetto in un ambiente controllato.

Come possiamo definire e valutare le vibrazioni causate dalle forze inerziali?

Le azioni inerziali agiscono in base alla legge temporale di accelerazione/decelerazione, generando una rapida deformazione in direzione uguale e contraria all’accelerazione/decelerazione, seguita da una oscillazione attorno a un punto di equilibrio, ovvero una vibrazione. Questa vibrazione può danneggiare il prodotto movimentato o l’attrezzatura di trasporto stessa. Per questo motivo è fondamentale stimare le vibrazioni indotte da una data legge di moto, per stimare l’ampiezza di oscillazione, gli sforzi indotti e i tempi caratteristici della vibrazione, ossia in quanto tempo il fenomeno vibratorio si smorza.

Attraverso una opportuna modellazione FEM e differenti analisi è possibile studiare le caratteristiche di vibrazione del FOUP, la specifica vibrazione indotta dal trasporto, i tempi di smorzamento e le sollecitazioni indotte, al fine di verificare la resistenza strutturale sua e del prodotto trasportato.

Modello e simulazioni sono state sviluppate attraverso midas NFX, sfruttando un unico modello FEM per eseguire diverse tipologie di analisi all’interno dell’ambiente unificato di simulazione, in un unico file di modello.

Modello FEM del FOUP.

Per una prima verifica delle frequenze proprie del contenitore si è utilizzata l’Analisi Modale, il cui risultato identifica i modi propri della struttura, le relative frequenze di vibrazione e la partecipazione in massa al modo (ovvero la percentuale di massa del componente che partecipa al dato modo di vibrare).

Attraverso un’ Analisi di Risposta Transitoria, è poi possibile caratterizzare la vibrazione del componente nel tempo in risposta a una specifica forzante esterna, in questo caso uno specifico campo di accelerazione con una sua legge di applicazione temporale. Se i risultati di sollecitazione e deformazione di un’analisi modale sono qualitativi, nell’analisi di risposta transitoria questi assumono un valore quantitativo.

Grazie a questa analisi è possibile rilevare l’ampiezza di deformazione e di sollecitazione relative alla vibrazione della particolare accelerazione/decelerazione analizzata e, cumulando le diverse fasi di un trasporto completo, moltiplicate per il numero di trasporti atteso come vita utile del componente, è possibile verificarne la resistenza strutturale.

Sempre tramite un’analisi di risposta transitoria è possibile individuare il tempo di stabilizzazione della vibrazione, risultato che è fortemente dipendente dalle caratteristiche di smorzamento del materiale e della struttura, che per questo sono da definirsi con opportuna cautela.

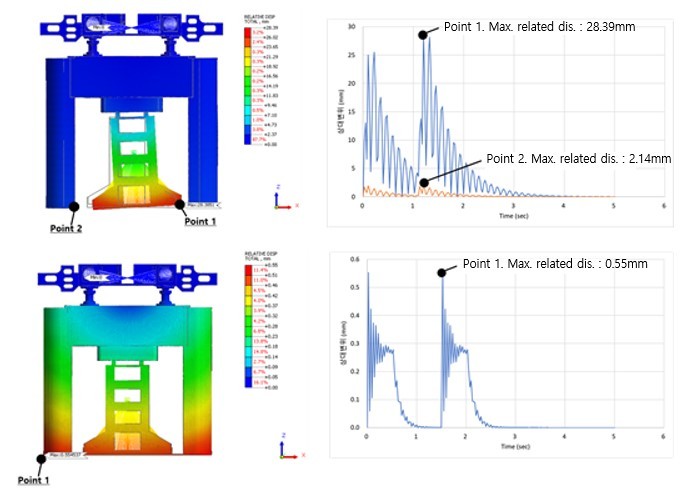

Confronto della risposta elastica dinamica delle due soluzioni progettuali.

Le analisi hanno permesso di individuare un comportamento dannoso della struttura. Sottoponendo il componente a una storia di accelerazione-decelerazione caratteristica dell’impianto, è stata rilevata un’ampiezza di sollecitazione massima di oltre 28 mm, un valore molto alto dovuto alla sovrapposizione tra due distinti eventi di eccitazione il secondo del quale interviene prima che la vibrazione indotta dal primo risulti smorzata.

Non potendo intervenire sui tempi del trasporto, definiti dai ritmi di produzione dell’impianto, si è provveduto a una design review del componente, che ha portato a una drastica riduzione della vibrazione, ora di soli 0,55 mm. Questo risultato è stato ottenuto principalmente grazie all’aver realizzato una struttura in grado di smorzare la vibrazione primaria prima dell’intervento della successiva eccitazione.

Confronto della risposta elastica dinamica delle due soluzioni progettuali.

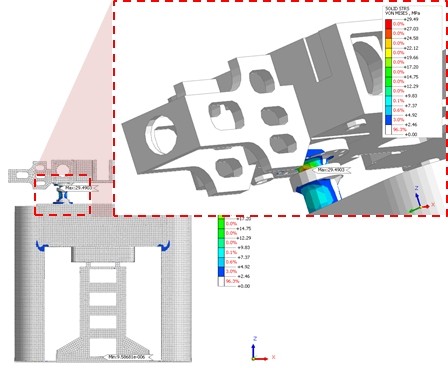

Il nuovo design risulta inoltre sollecitato nel punto più critico da una sollecitazione massima di poco inferiore a 30 MPa, valore che garantisce un coefficiente di sicurezza superiore al minimo di progetto.

Lo studio vibrazionale dell’attrezzatura di trasferimento ha rivelato comportamenti dannosi per la struttura e per il materiale trasportato. Le analisi FEM sviluppate con midas NFX hanno giocato un ruolo chiave nel comprendere il fenomeno, verificando l’effetto di revisioni del progetto che hanno risolto i problemi di oscillazione garantendo così l’integrità del prodotto e un elevato coefficiente di sicurezza sulla struttura.