A cura di Redazione

Nel campo dell’ingegneria automobilistica e del motorsport i componenti progettati devono essere in grado di resistere a sollecitazioni considerevoli, e ciononostante devono avere pesi estremamente contenuti. Il portamozzo, ovvero quell’elemento che supporto il mozzo ruota e lo collega, attraverso i braccetti sospensione al telaio, rientra a pieno diritto dentro questa categoria di componenti, motivo per cui è sottoposto ad un processo di progettazione tramite ottimizzazione, con l’obiettivo di garantirne rigidezza e peso ridotto.

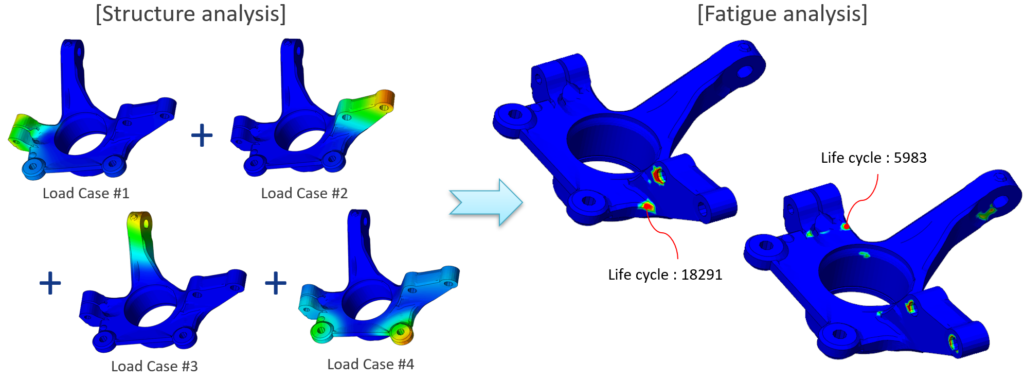

Se, astrattamente, minimizzare il peso di un componente appare una attività semplice, la cosa risulta estremamente complessa in quanto – almeno nello sviluppo di componenti strutturali – non può prescindere dalla verifica di resistenza sia statica che di fatica del componente.

Analisi strutturale del portamozzo: analisi strutturale e analisi di fatica.

Midas NFX offre una soluzione semplice ma efficace a questo problema, attraverso l’analisi di ottimizzazione topologica. Questa tipologia di analisi permette infatti la riduzione del peso del componente in analisi, preservandone le performance dal punto di vista strutturale, che sono imposte direttamente dal progettista.

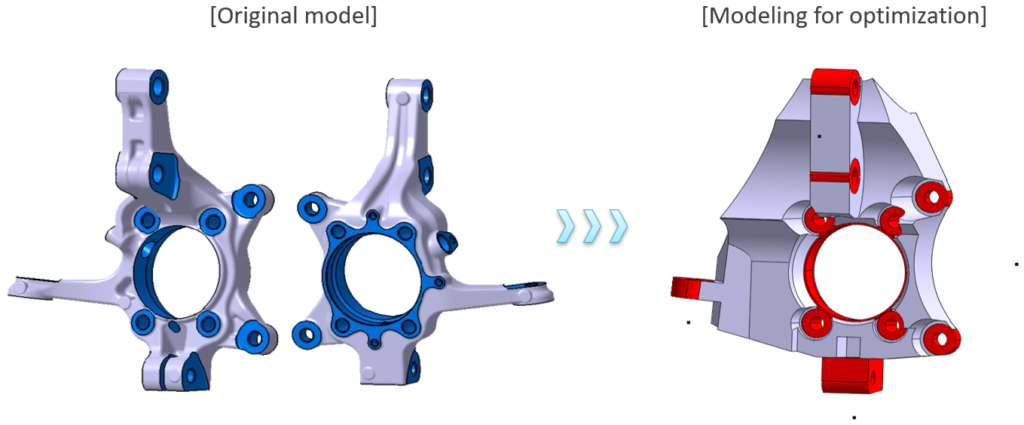

Per svolgere questa attività in Midas NFX (ed in qualsiasi altro strumento di ottimizzazione topologica) non si parte dal modello originale del componente, ma da un modello cosiddetto “di ingombro“, la geometria rappresenta quindi il “dominio di progettazione” nel quale si attua il processo di ottimizzazione topologica. L’impiego di un dominio di progetto invece di una geometria di primo tentativo del componente, è necessario per permettere al programma di individuare forme e geometrie generiche, diverse da quella originale, più efficienti. Il dominio del portamozzo (da ottimizzare) viene quindi sottoposto alle diverse sollecitazioni sperimentate dal modello originale nelle condizioni operative di funzionamento. Questo permette al software di acquisire le informazioni necessarie ad eseguire l’analisi di ottimizzazione topologica.

Configurazioni geometriche del componente portamozzo.

(i). Versione originale. (ii) dominio di ottimizzazione.

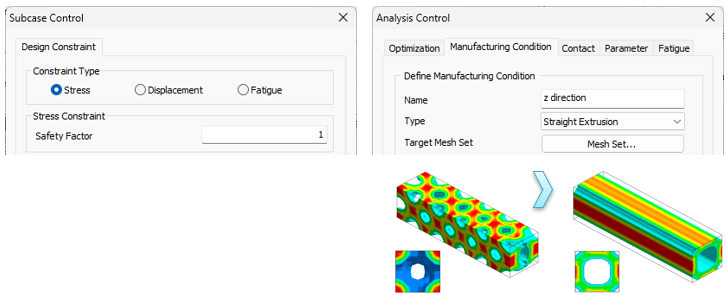

Per garantire che il modello ottimizzato in output soddisfi i requisiti di rigidezza strutturale e resistenza meccanica richiesti, sono forniti in input a Midas NFX dei vincoli relativi alle massime sollecitazioni ammissibili sul componente. Inoltre, considerando anche il processo produttivo del componente fisico, possono essere imposte delle specifiche condizioni di vincolo che rispecchino i reali limiti imposti dai processi produttivi, al fine di ottimizzarli. Tramite questa opzione addizionale di Midas NFX, il portamozzo non viene solo ottimizzato in maniera astratta nelle sue proprietà meccaniche/peso, ma il processo di ottimizzazione topologica viene “immerso” nella realtà produttiva del componente e dell’azienda produttrice.

Interfaccia di Midas NFX – Tool di ottimizzazione topologica.

(i) Vincoli sulle sollecitazioni massime. (ii) Vincoli di tipo produttivo.

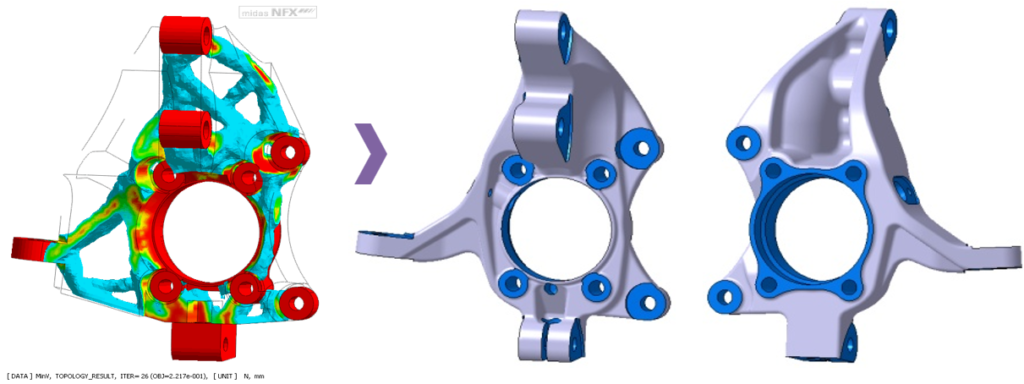

L’analisi topologica porta infine alla generazione di una nuova geometria del portamozzo. Questa geometria ottimizzata può essere presa “as-is” dal progettista, senza alcun tipo di sforzo ulteriore, ma può anche essere usata come punto di partenza per le modifiche di dettaglio alla fine dell’iter progettuale, in base alle esigenze contingenti.

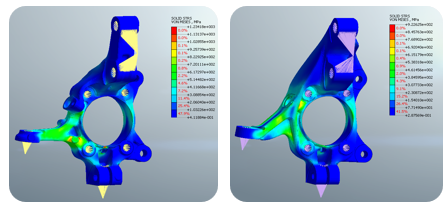

A fini comparativi viene quindi realizzata un’analisi strutturale lineare statica per entrambi i modelli (i.e. Originale #1 & Ottimizzato #2), per valutare gli effetti dell’ottimizzazione topologica in termini di riduzione di massa e resistenza meccanica.

Configurazione finale ottenuta tramite il processo di ottimizzazione topologica.

(i) Iterazione intermedia del processo di ottimizzazione. (ii) Configurazione finale ottimizzata.

L’analisi dei risultati FEM mostra una riduzione media del 39% delle sollecitazioni nelle condizioni di carico considerate, per la configurazione ottimizzata rispetto al modello originale. Questa diminuzione, considerevole, risulta ancora più sorprendente se si considera che è stata ottenuta attraverso un solo step di ottimizzazione!

Tuttavia, il peso della configurazione finale ottiene una riduzione inferiore al 5% rispetto alla configurazione originale del portamozzo. Questa riduzione marginale è dovuta alla tipologia ed al numero di vincoli di tipo produttivo imposti nell’analisi di ottimizzazione, che ne risulta di conseguenza limitata. Per ridurre queste limitazioni è dunque necessario ridurre il numero, o variare la tipologia di vincoli imposti, ma non sempre questo risulta conforme ai processi produttivi adottati in azienda. In tali condizioni, l’analisi di ottimizzazione topologica si è già spinta oltre i suoi limiti intrinsechi.

Analisi strutturale FEM.

(i) Configurazione geometrica originale. (ii) Configurazione geometrica ottimizzata.

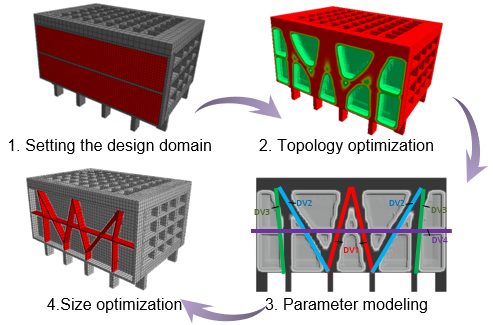

Midas NFX non offre solo la possibilità di realizzare analisi di ottimizzazione della topologia, il software offre in un’unica interfaccia la possibilità di realizzare anche l’ottimizzazione di taglia (SIZING optimization).

Sfruttando questa funzionalità aggiuntiva, con la stessa metodologia e filosofia, i progettisti possono raggiungere il design ottimale del componente, direttamente dai risultati ricevuti in output dall’analisi di ottimizzazione topologica. Una volta ottenuti ed esaminati i risultati dell’analisi, la modellazione parametrica della geometria permette a Midas NFX di individuare la configurazione del componente caratterizzata dal minimo peso, garantendo l’osservanza dei vincoli imposti durante il setup dell’analisi.

Processo di ottimizzazione di taglia (SIZING). (i) Setup del dominio limite. (ii) Ottimizzazione topologica.

(iii) Modellazione parametrica. (iv) Ottimizzazione degli ingombri.

Il caso di studio qui proposto ha mostrato come, grazie ad una attività di ottimizzazione topologica i progettisti possano raggiungere un design del componente (in questo caso un portamozzo) leggero, resistente e facilmente integrabile a livello produttivo nei porcessi aziendali, garantendo efficienza e prestazioni elevate (i.e. ottimizzate). Il processo di ottimizzazione in midas NFX è un processo intuitivo ed automatizzato, completamente integrato nell’ambiente di analisi del software, che non richiede ricorso ad interfacce e/o strumenti esterni, tantomeno di abbandonare il proprio progetto di simulazione, dunque senza alcuna perdita di informazione con il modello principale (carichi, vincoli, materiali e contatti definiti per le analisi di progetto restano disponibili ed utilizzabili negli studi di ottimizzazione).

Affiancare uno strudio di ottimizzazione al tradizionale processo di progettazione di un qualsiasi componente è dunque un’opportunità estremamente conveniente. Midas NFX mette disposizione una serie di strumenti di ottimizzazione topologica e di taglia (sizing) che permettono al progettista di vedere oltre ai propri occhi ed al proprio intuito e progettare in modo leggero e sicuro.